- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

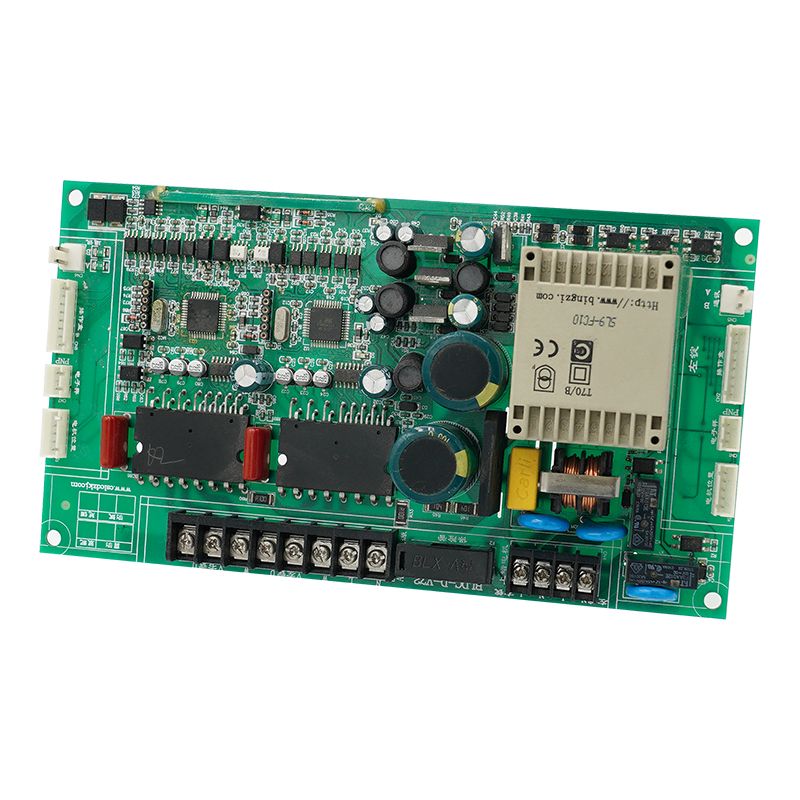

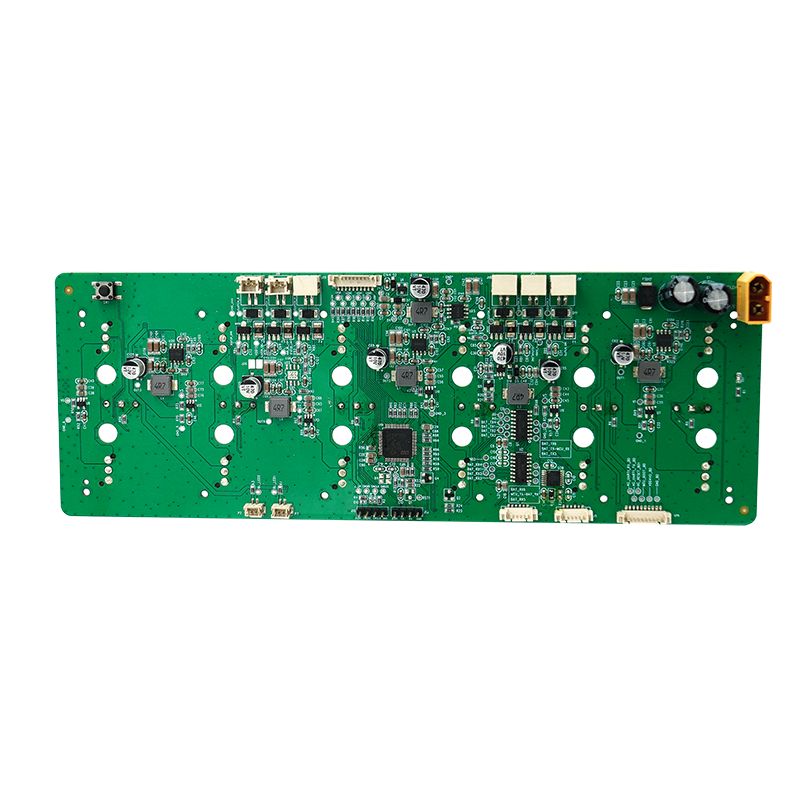

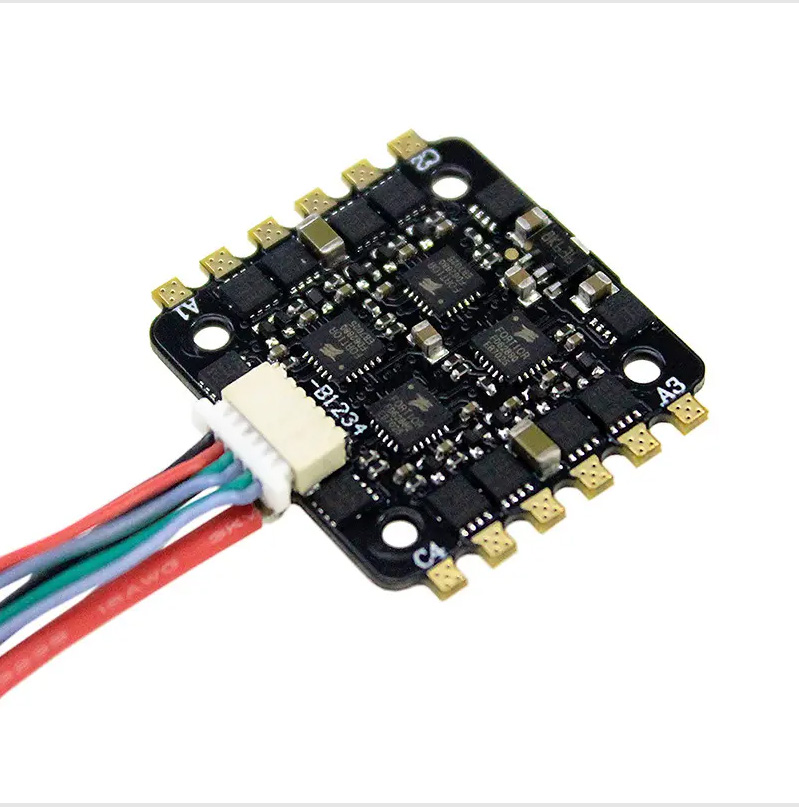

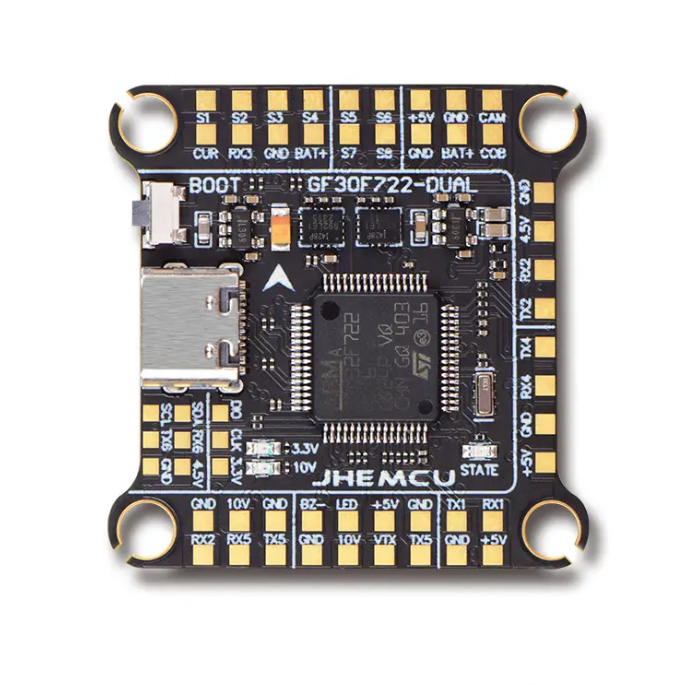

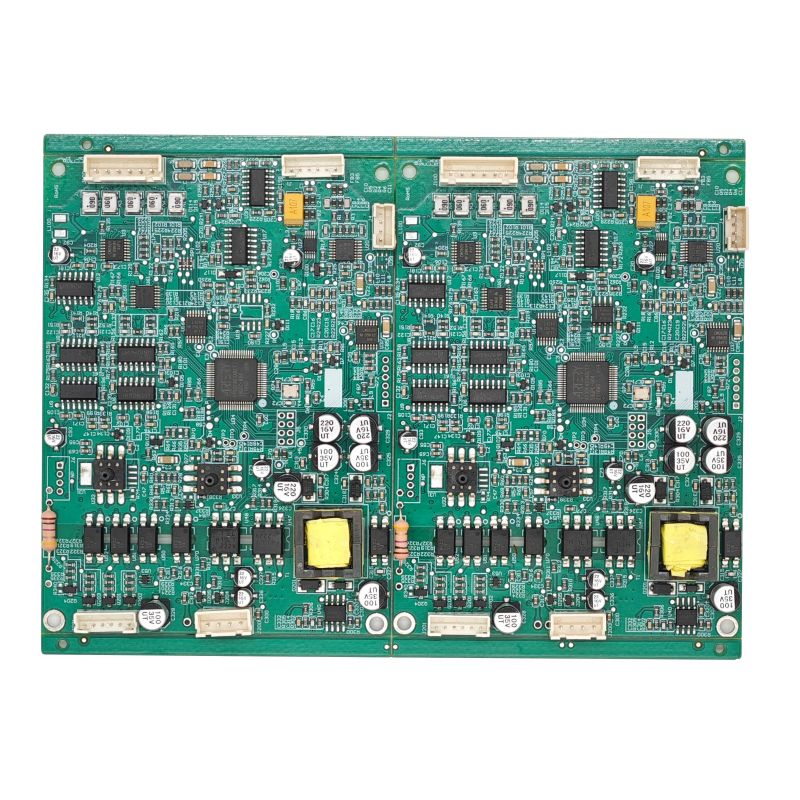

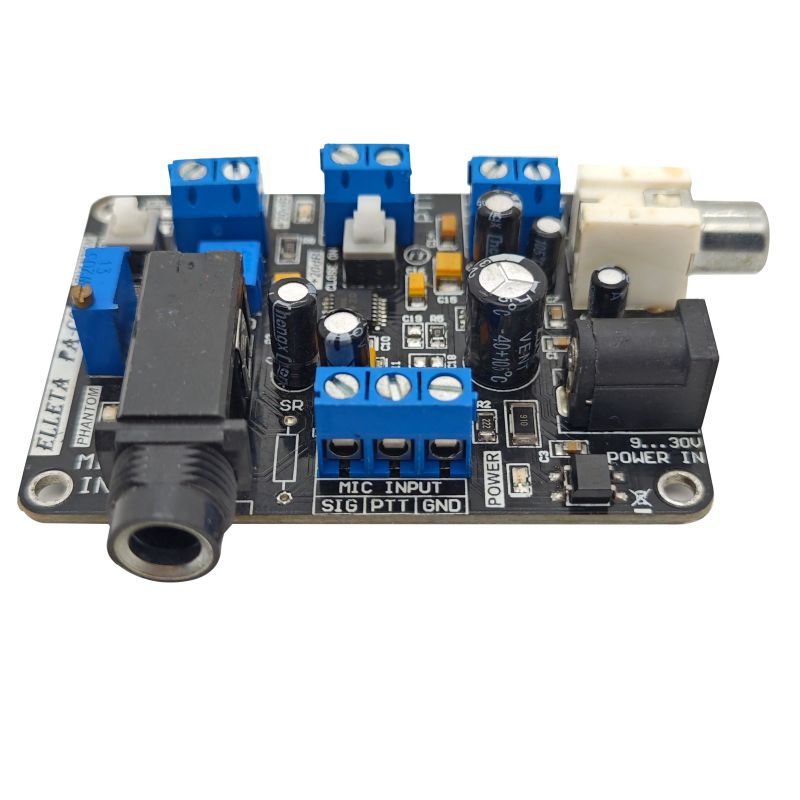

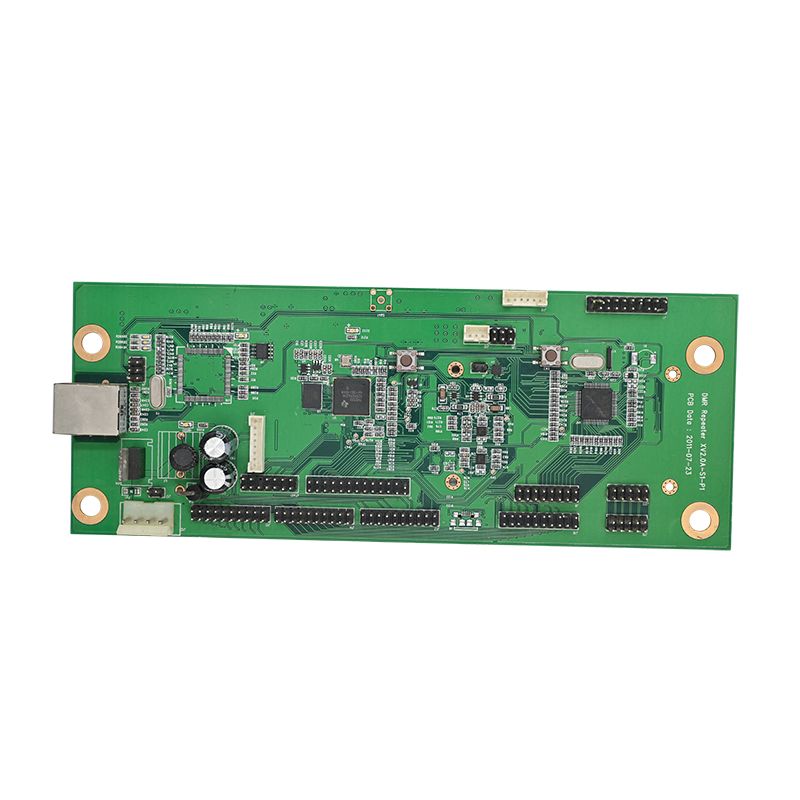

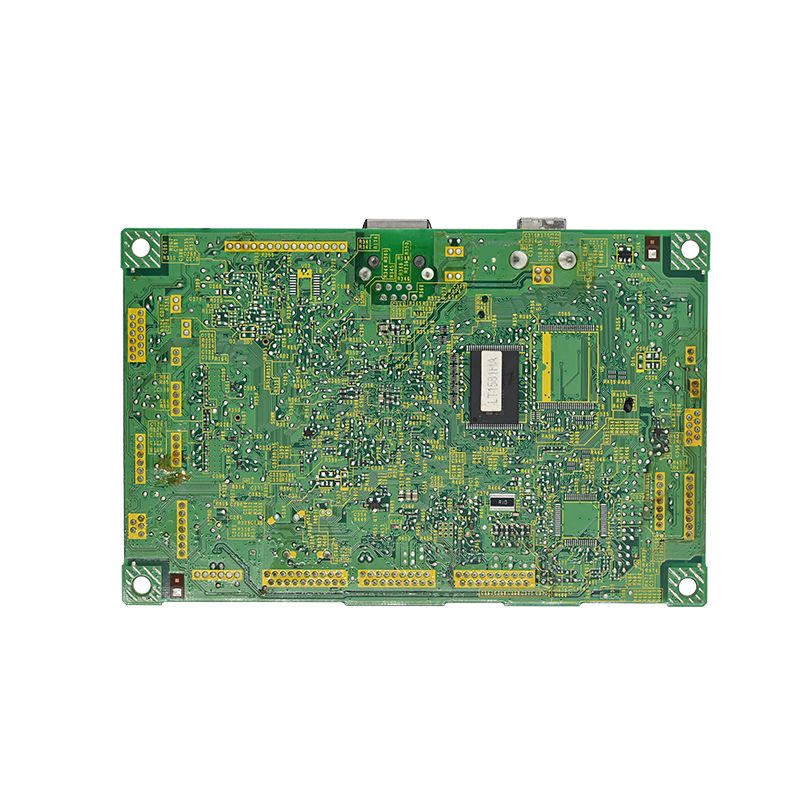

PCBA pencetak 3D

mengirimkan permintaan

Unixplore Electronics telah berkomitmen terhadap pengembangan dan pembuatan produk berkualitas tinggiPCBA pencetak 3D dalam bentuk tipe OEM dan ODM sejak tahun 2011.

Untuk memastikan pengoperasian stabil jangka panjang dari PCBA printer 3D, beberapa aspek dapat diatasi:

Pilih Komponen Berkualitas Tinggi:Gunakan komponen elektronik berkualitas tinggi dan bereputasi baik. Hal ini memastikan kinerja yang stabil, tahan suhu tinggi, kemampuan anti-interferensi yang kuat, dan keandalan secara keseluruhan.

Rancang Sirkuit dengan Benar:Desain sirkuit harus teliti. Saluran listrik, ground, dan sinyal harus ditata secara logis untuk mengurangi interferensi dan gangguan elektromagnetik, sehingga memastikan transmisi sinyal normal. Sirkuit proteksi arus lebih, tegangan lebih, dan hubung singkat juga harus disertakan.

Pastikan Pembuangan Panas yang Efektif:Komponen penting memerlukan desain pembuangan panas yang sangat baik. Hal ini dapat dicapai dengan menggunakan heat sink, kipas angin, atau dengan menambah area foil tembaga pada PCB untuk mencegah panas berlebih dan kerusakan.

Gunakan Proses Pembuatan PCB Berkualitas Tinggi:Gunakan bahan PCB yang andal, pastikan penyolderan kuat, dan pertahankan kekuatan mekanik yang baik. Hindari masalah yang disebabkan oleh sambungan solder dingin atau tekanan mekanis.

Pastikan Firmware Stabil:Program pengendalian harus kuat untuk mencegah crash dan anomali. Idealnya, ini harus mendukung perlindungan anomali dan pemulihan otomatis untuk stabilitas sistem.

Tindakan Pencegahan Dampak:Gunakan filter, desain isolasi, dan catu daya yang diatur untuk mencegah interferensi elektromagnetik eksternal dan memastikan kelancaran pengoperasian sistem.

Melakukan pengujian dan verifikasi menyeluruh. Lakukan uji penuaan, uji siklus suhu, dan uji fungsional. Identifikasi dan atasi masalah apa pun dengan segera untuk memastikan stabilitas jangka panjang.

* PCB telanjang diproduksi, komponen dibeli oleh kami

* Fabrikasi PCB dengan bagian-bagian yang dirakit sepenuhnya

* 100% Diuji Secara Fungsional OK sebelum pengiriman

* Sesuai RoHS, proses manufaktur bebas timah

* Pengiriman cepat, dengan paket ESD independen

* Layanan manufaktur elektronik terpadu untuk desain PCB, tata letak PCB, pembuatan PCB, pengadaan komponen, perakitan SMT dan DIP PCB, pemrograman IC, uji fungsi, pengemasan dan pengiriman

| Parameter | Kemampuan |

| Lapisan | 1-40 lapisan |

| Tipe Perakitan | Lubang Melalui (THT), Pemasangan Permukaan (SMT), Campuran (THT+SMT) |

| Ukuran Komponen Minimum | 0201(01005 Metrik) |

| Ukuran Komponen Maksimum | 2,0 inci x 2,0 inci x 0,4 inci (50 mm x 50 mm x 10 mm) |

| Jenis Paket Komponen | BGA, FBGA, QFN, QFP, VQFN, SOIC, SOP, SSOP, TSSOP, PLCC, DIP, SIP, dll. |

| Pitch Pad Minimum | 0,5 mm (20 mil) untuk QFP, QFN, 0,8 mm (32 mil) untuk BGA |

| Lebar Jejak Minimum | 0,10 mm (4 juta) |

| Izin Jejak Minimum | 0,10 mm (4 juta) |

| Ukuran Bor Minimum | 0,15 mm (6 juta) |

| Ukuran Papan Maksimum | 18 inci x 24 inci (457 mm x 610 mm) |

| Ketebalan Papan | 0,0078 inci (0,2 mm) hingga 0,236 inci (6 mm) |

| Bahan Papan | CEM-3,FR-2,FR-4, Tg Tinggi, HDI, Aluminium, Frekuensi Tinggi, FPC, Rigid-Flex, Rogers, dll. |

| Permukaan Selesai | OSP, HASL, Flash Emas, ENIG, Jari Emas, dll. |

| Jenis Pasta Solder | Bertimbal atau Bebas Timah |

| Ketebalan Tembaga | 0,5 ons – 5 ons |

| Proses Perakitan | Penyolderan Reflow, Penyolderan Gelombang, Penyolderan Manual |

| Metode Inspeksi | Inspeksi Optik Otomatis (AOI), X-ray, Inspeksi Visual |

| Metode Pengujian In-House | Uji Fungsional, Uji Probe, Uji Penuaan, Uji Suhu Tinggi dan Rendah |

| Waktu Penyelesaian | Sampling: 24 jam hingga 7 hari, Mass Run: 10 - 30 hari |

| Standar Perakitan PCB | ISO9001:2015; ROHS, UL 94V0, IPC-610E kelas II |

● Printer 3D PCBA Perlengkapan pengujian fungsional disesuaikan dengan kebutuhan pengujian klien

● Layanan pembuatan kotak termasuk cetakan kotak plastik & logam serta produksi komponen

● Lapisan konformal termasuk lapisan pernis selektif, pot resin epoksi

● Rangkaian kawat dan rakitan kabel

● Perakitan produk jadi termasuk kotak, layar, saklar membran, pelabelan, dan kemasan karton atau kotak ritel yang disesuaikan.

● Berbagai pengujian pihak ketiga untuk PCBA tersedia berdasarkan permintaan

● Bantuan Sertifikasi Produk

-

1.Pencetakan pasta solder otomatis

-

2.pencetakan pasta solder selesai

-

3.Pilih dan tempatkan SMT

-

4.Pengambilan dan penempatan SMT selesai

-

5.siap untuk penyolderan reflow

-

6.penyolderan reflow selesai

-

7.siap untuk AOI

-

8.Proses pemeriksaan AOI

-

9.Penempatan komponen THT

-

10.proses penyolderan gelombang

-

11.Perakitan THT selesai

-

12.Inspeksi AOI untuk perakitan THT

-

13.Pemrograman IC

-

14.tes fungsi

-

15.Pemeriksaan dan Perbaikan QC

-

16.Proses pelapisan konformal PCBA

-

17.Pengepakan ESD

-

18.Siap untuk Pengiriman