- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

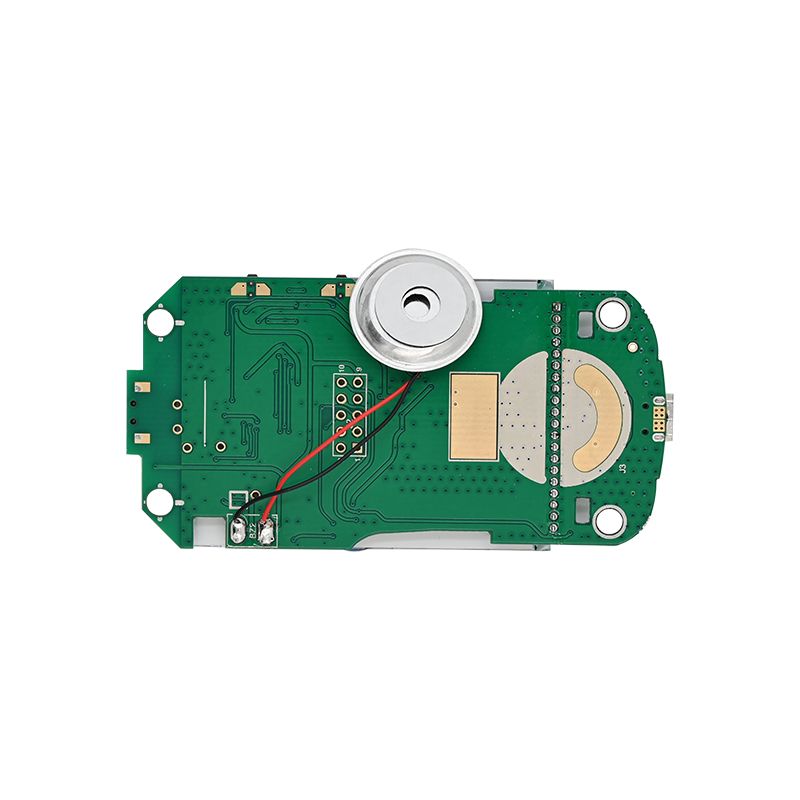

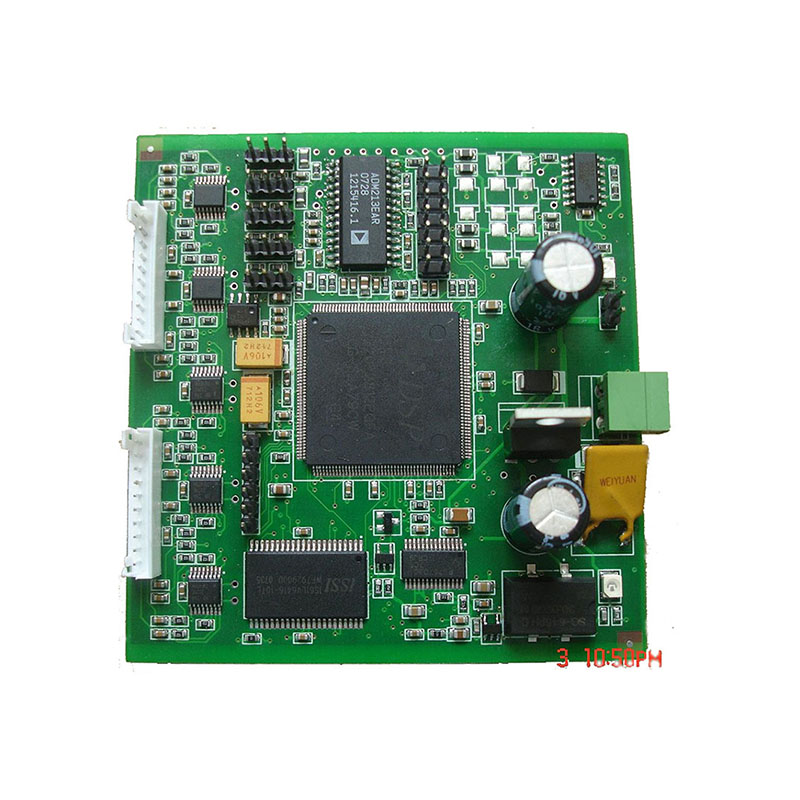

Catu daya PCBA untuk Lampu Belakang Mobil

mengirimkan permintaan

Unixplore Electronics telah didedikasikan untuk kualitas tinggiPPasokan PCBA untuk Lampu Belakang Mobil desain dan manufaktur sejak kami membangun pada tahun 2011.

PCBA catu daya untuk lampu belakang mobil adalah papan sirkuit yang bertugas menyediakan daya ke lampu belakang kendaraan.

Biasanya, PCBA catu daya mobil terdiri dari beberapa komponen yang meliputi pengatur tegangan, kapasitor kopling, dan penyearah. Regulator tegangan bertugas mengatur tegangan listrik yang disalurkan ke lampu belakang. Hal ini memastikan stabilitas daya yang disuplai ke lampu belakang, terlepas dari fluktuasi tegangan sistem kelistrikan kendaraan.

Kapasitor kopling membantu menyaring kebisingan yang tidak diinginkan dan berkontribusi pada stabilitas penyaluran daya.

Penyearah mengubah daya AC (arus bolak-balik) yang disuplai dari aki mobil menjadi daya DC (arus searah) yang dapat digunakan oleh lampu belakang.

Fitur lain mungkin disertakan dalam PCBA catu daya untuk melindungi komponen rangkaian dari lonjakan dan lonjakan tegangan.

PCBA catu daya untuk lampu belakang mobil biasanya dirancang untuk tahan terhadap lingkungan aplikasi otomotif yang keras dan menuntut, termasuk rentang suhu yang luas dan getaran yang terus menerus.

Teknik manufaktur canggih dan langkah-langkah kontrol kualitas yang terlibat dalam produksi PCBA catu daya menjadikannya cukup andal untuk memberikan daya ke lampu belakang mobil dengan efisiensi tinggi, memastikan umur panjang dan daya tahan.

* PCB kosong dibuat, komponen dibeli oleh kami

* Fabrikasi PCB dengan bagian-bagian yang dirakit sepenuhnya

* Fungsi 100% Diuji OK sebelum pengiriman

* Sesuai RoHS, proses manufaktur bebas timah

* Pengiriman cepat, dengan paket ESD independen

* Layanan manufaktur elektronik terpadu untuk desain PCB, tata letak PCB, pembuatan PCB, pengadaan komponen, perakitan SMT dan DIP PCB, pemrograman IC, uji fungsi, pengemasan dan pengiriman

| Parameter | Kemampuan |

| Lapisan | 1-40 lapisan |

| Tipe Perakitan | Lubang Melalui (THT), Pemasangan Permukaan (SMT), Campuran (THT+SMT) |

| Ukuran Komponen Minimum | 0201(01005 Metrik) |

| Ukuran Komponen Maksimum | 2,0 inci x 2,0 inci x 0,4 inci (50 mm x 50 mm x 10 mm) |

| Jenis Paket Komponen | BGA, FBGA, QFN, QFP, VQFN, SOIC, SOP, SSOP, TSSOP, PLCC, DIP, SIP, dll. |

| Pitch Pad Minimum | 0,5 mm (20 mil) untuk QFP, QFN, 0,8 mm (32 mil) untuk BGA |

| Lebar Jejak Minimum | 0,10 mm (4 juta) |

| Izin Jejak Minimum | 0,10 mm (4 juta) |

| Minimum Drill Size | 0,15 mm (6 juta) |

| Ukuran Papan Maksimum | 18 inci x 24 inci (457 mm x 610 mm) |

| Ketebalan Papan | 0,0078 inci (0,2 mm) hingga 0,236 inci (6 mm) |

| Bahan Papan | CEM-3,FR-2,FR-4, Tg Tinggi, HDI, Aluminium, Frekuensi Tinggi, FPC, Rigid-Flex, Rogers, dll. |

| Permukaan Selesai | OSP, HASL, Flash Gold, ENIG, Jari Emas, dll. |

| Jenis Pasta Solder | Bertimbal atau Bebas Timah |

| Ketebalan Tembaga | 0,5 ons – 5 ons |

| Proses Perakitan | Penyolderan Reflow, Penyolderan Gelombang, Penyolderan Manual |

| Metode Inspeksi | Inspeksi Optik Otomatis (AOI), X-ray, Inspeksi Visual |

| Metode Pengujian In-House | Uji Fungsional, Uji Probe, Uji Penuaan, Uji Suhu Tinggi dan Rendah |

| Waktu penyelesaian | Sampling: 24 jam hingga 7 hari, Mass Run: 10 - 30 hari |

| Standar Perakitan PCB | ISO9001:2015; ROHS, UL 94V0, IPC-610E kelas II |

● Perlengkapan uji Fungsi PCBA Catu Daya untuk Lampu Belakang Mobil untuk Kendaraan Listrik disesuaikan sesuai dengan kebutuhan pengujian klien

● Layanan pembuatan kotak termasuk cetakan kotak plastik & logam serta produksi komponen

● Lapisan konformal termasuk lapisan pernis selektif, pot resin epoksi

● Rangkaian kawat dan rakitan kabel

● Perakitan produk jadi termasuk kotak, layar, saklar membran, pelabelan, dan kemasan karton atau kotak ritel yang disesuaikan.

● Berbagai pengujian pihak ketiga untuk PCBA tersedia berdasarkan permintaan

● Bantuan Sertifikasi Produk

-

1.Pencetakan pasta solder otomatis

-

2.pencetakan pasta solder selesai

-

3.Pilih dan tempatkan SMT

-

4.Pengambilan dan penempatan SMT selesai

-

5.siap untuk penyolderan reflow

-

6.penyolderan reflow selesai

-

7.siap untuk AOI

-

8.Proses pemeriksaan AOI

-

9.Penempatan komponen THT

-

10.proses penyolderan gelombang

-

11.Perakitan THT selesai

-

12.Inspeksi AOI untuk perakitan THT

-

13.Pemrograman IC

-

14.tes fungsi

-

15.Pemeriksaan dan Perbaikan QC

-

16.Proses pelapisan konformal PCBA

-

17.Pengepakan ESD

-

18.Siap untuk Pengiriman