- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

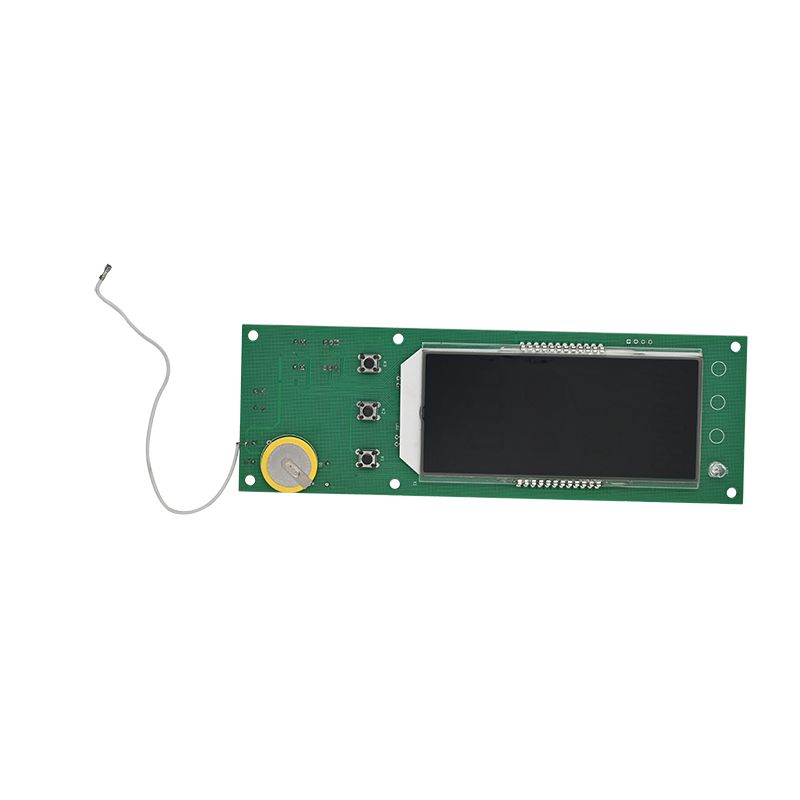

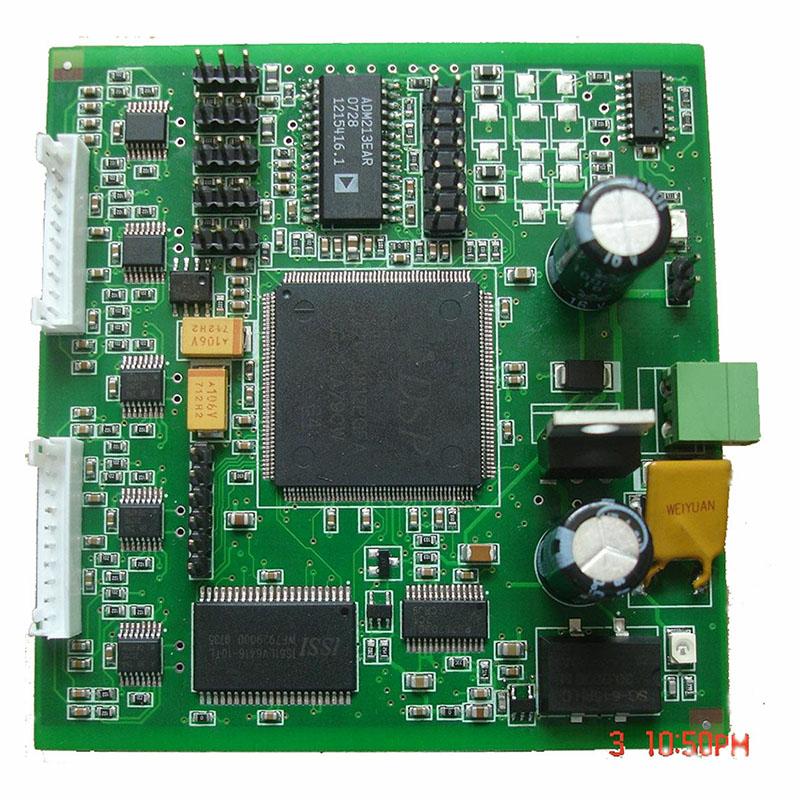

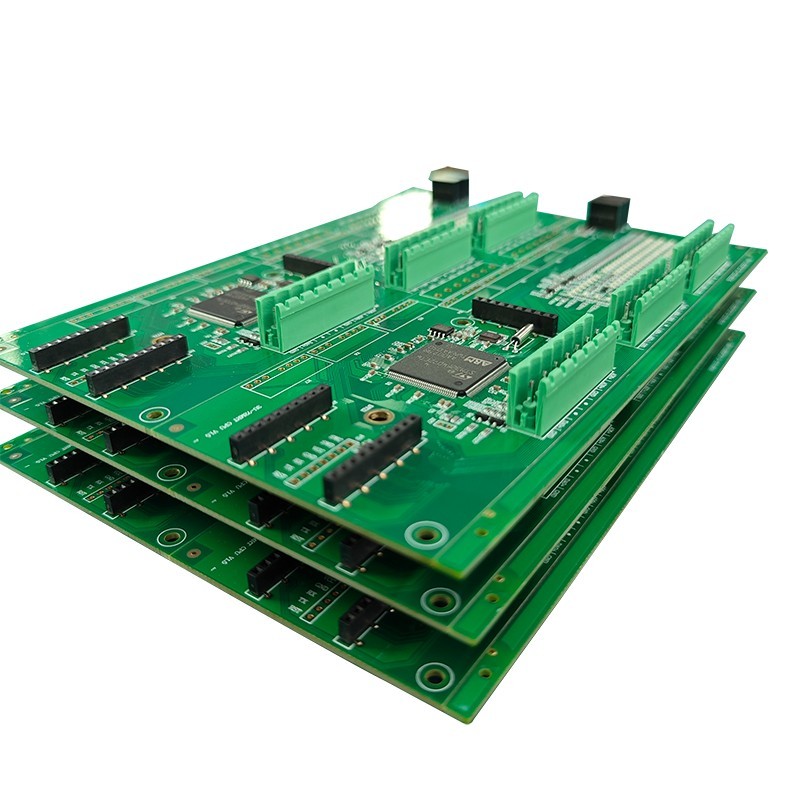

PCBA AC

mengirimkan permintaan

Unixplore Electronics telah berkomitmen terhadap pengembangan dan pembuatan produk berkualitas tinggiPCBA AC dalam bentuk tipe OEM dan ODM sejak tahun 2011.

Untuk meningkatkan tingkat kelulusan pertama penyolderan SMT untuk PCBA AC, yaitu untuk meningkatkan kualitas dan hasil penyolderan, pertimbangkan hal berikut:

Optimalkan Penempatan Komponen:Tetapkan parameter proses yang sesuai untuk peralatan SMT, termasuk suhu, kecepatan, dan tekanan, untuk memastikan proses penyolderan yang stabil dan andal serta menghindari cacat penyolderan yang disebabkan oleh panas atau kecepatan.

Periksa Status Peralatan:Periksa dan rawat peralatan SMT secara teratur untuk memastikan pengoperasian normal dan stabil. Segera ganti komponen yang menua untuk memastikan pengoperasian peralatan normal.

Optimalkan Penempatan Komponen:Saat merancang proses perakitan SMT, tempatkan komponen secara rasional, dengan mempertimbangkan jarak dan orientasi antar komponen untuk mengurangi interferensi dan kesalahan selama proses penyolderan PCBA AC.

Penempatan Komponen yang Tepat:Pastikan penempatan dan pemosisian komponen akurat, menggunakan pasta solder dan peralatan SMT dalam jumlah yang tepat untuk penyolderan yang presisi.

Tingkatkan Pelatihan Karyawan:Memberikan pelatihan profesional kepada operator untuk meningkatkan teknik penyolderan SMT dan keterampilan operasional, mengurangi kesalahan operasional dan masalah kualitas penyolderan.

Kontrol Kualitas Yang Ketat:Menerapkan standar dan proses kontrol kualitas yang ketat, memantau dan memeriksa kualitas penyolderan secara komprehensif, dan segera mengidentifikasi, menyesuaikan, dan memperbaiki masalah.

Perbaikan Berkelanjutan:Analisis secara teratur masalah kualitas dan penyebab cacat selama proses pengelasan, terapkan perbaikan berkelanjutan, optimalkan proses dan prosedur, serta tingkatkan hasil penyolderan dan kualitas produk.

Dengan mempertimbangkan dan menerapkan langkah-langkah di atas secara komprehensif, hasil penyolderan SMT untuk PCBA AC dapat ditingkatkan secara efektif, memastikan stabilitas dan keandalan kualitas penyolderan dan kualitas produk.

* PCB telanjang diproduksi, komponen dibeli oleh kami

* Fabrikasi PCB dengan bagian-bagian yang dirakit sepenuhnya

* 100% Diuji Secara Fungsional OK sebelum pengiriman

* Sesuai RoHS, proses manufaktur bebas timah

* Pengiriman cepat, dengan paket ESD independen

* Layanan manufaktur elektronik terpadu untuk desain PCB, tata letak PCB, pembuatan PCB, pengadaan komponen, perakitan SMT dan DIP PCB, pemrograman IC, uji fungsi, pengemasan dan pengiriman

| Parameter | Kemampuan |

| Lapisan | 1-40 lapisan |

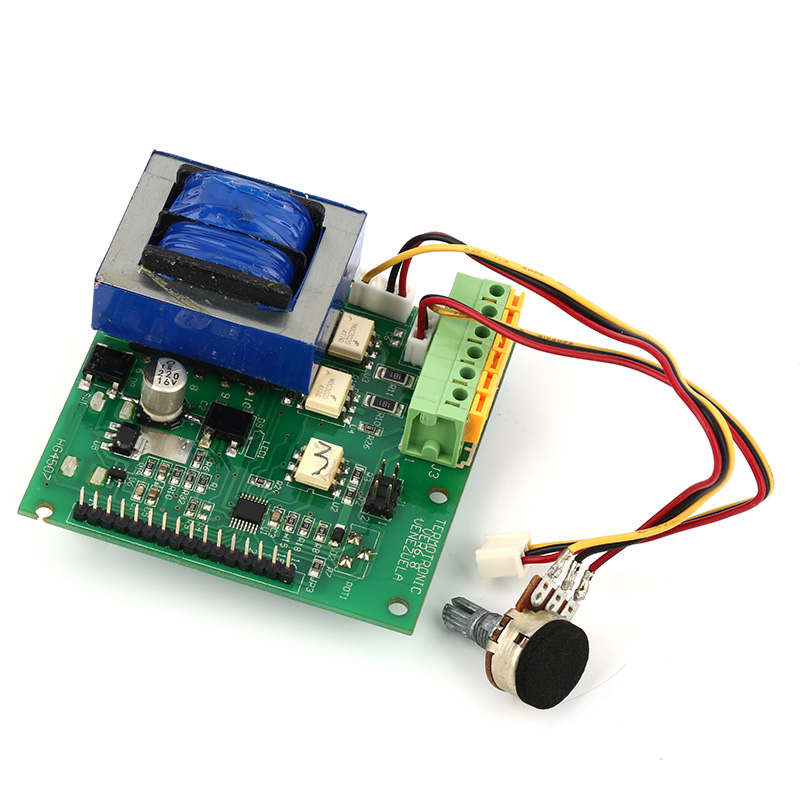

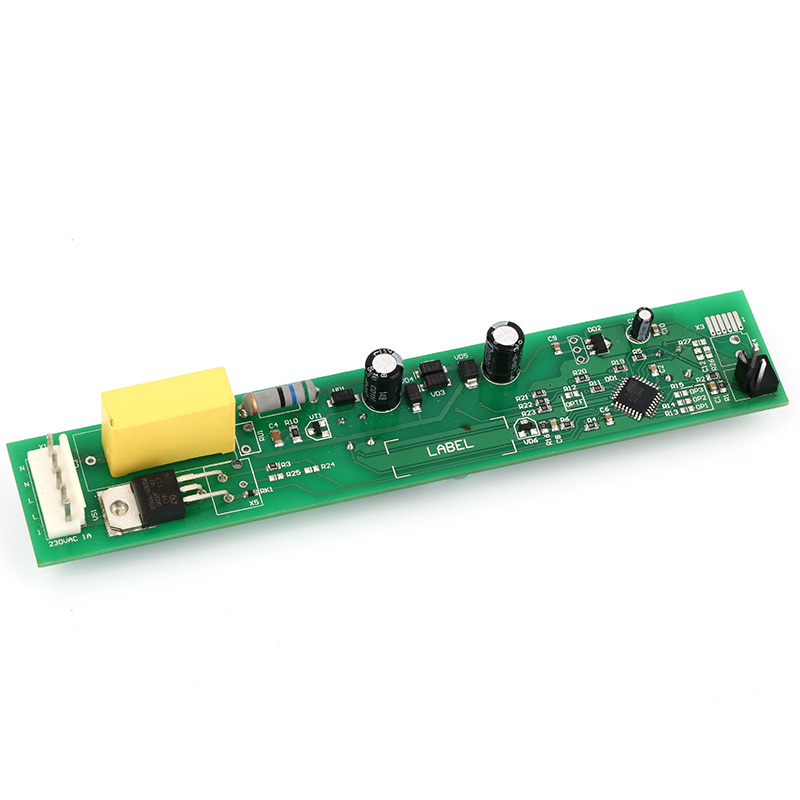

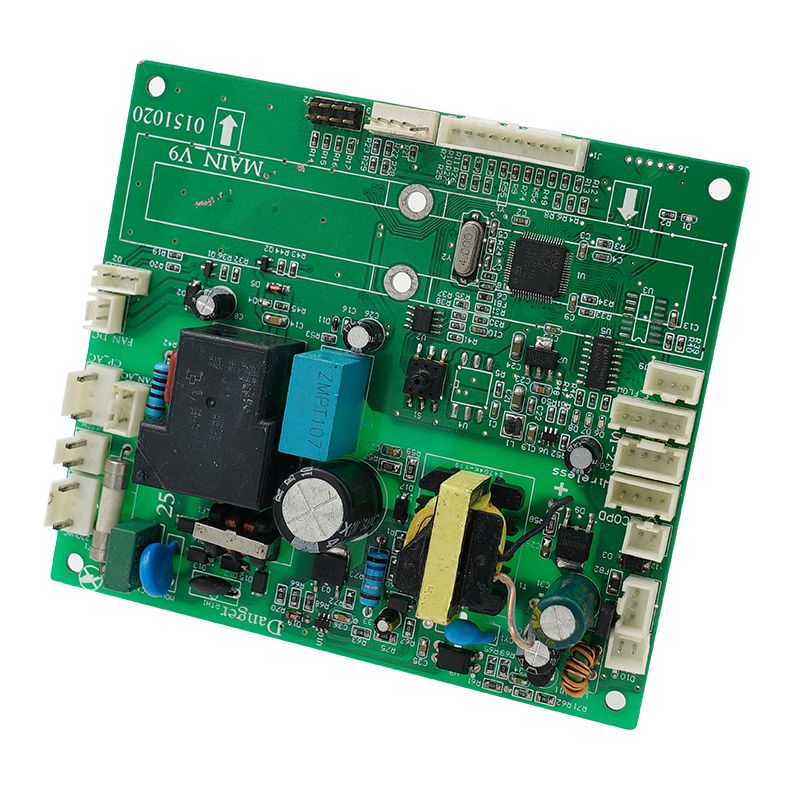

| Tipe Perakitan | Lubang Melalui (THT), Pemasangan Permukaan (SMT), Campuran (THT+SMT) |

| Ukuran Komponen Minimum | 0201(01005 Metrik) |

| Ukuran Komponen Maksimum | 2,0 inci x 2,0 inci x 0,4 inci (50 mm x 50 mm x 10 mm) |

| Jenis Paket Komponen | BGA, FBGA, QFN, QFP, VQFN, SOIC, SOP, SSOP, TSSOP, PLCC, DIP, SIP, dll. |

| Pitch Pad Minimum | 0,5 mm (20 mil) untuk QFP, QFN, 0,8 mm (32 mil) untuk BGA |

| Lebar Jejak Minimum | 0,10 mm (4 juta) |

| Izin Jejak Minimum | 0,10 mm (4 juta) |

| Ukuran Bor Minimum | 0,15 mm (6 juta) |

| Ukuran Papan Maksimum | 18 inci x 24 inci (457 mm x 610 mm) |

| Ketebalan Papan | 0,0078 inci (0,2 mm) hingga 0,236 inci (6 mm) |

| Bahan Papan | CEM-3,FR-2,FR-4, Tg Tinggi, HDI, Aluminium, Frekuensi Tinggi, FPC, Rigid-Flex, Rogers, dll. |

| Permukaan Selesai | OSP, HASL, Flash Emas, ENIG, Jari Emas, dll. |

| Jenis Pasta Solder | Bertimbal atau Bebas Timah |

| Ketebalan Tembaga | 0,5 ons – 5 ons |

| Proses Perakitan | Penyolderan Reflow, Penyolderan Gelombang, Penyolderan Manual |

| Metode Inspeksi | Inspeksi Optik Otomatis (AOI), X-ray, Inspeksi Visual |

| Metode Pengujian In-House | Uji Fungsional, Uji Probe, Uji Penuaan, Uji Suhu Tinggi dan Rendah |

| Waktu Penyelesaian | Sampling: 24 jam hingga 7 hari, Mass Run: 10 - 30 hari |

| Standar Perakitan PCB | ISO9001:2015; ROHS, UL 94V0, IPC-610E kelas II |

● Perlengkapan pengujian fungsional PCBA AC disesuaikan dengan kebutuhan pengujian klien

● Layanan pembuatan kotak termasuk cetakan kotak plastik & logam serta produksi komponen

● Lapisan konformal termasuk lapisan pernis selektif, pot resin epoksi

● Rangkaian kawat dan rakitan kabel

● Perakitan produk jadi termasuk kotak, layar, saklar membran, pelabelan, dan kemasan karton atau kotak ritel yang disesuaikan.

● Berbagai pengujian pihak ketiga untuk PCBA tersedia berdasarkan permintaan

● Bantuan Sertifikasi Produk

-

1.Pencetakan pasta solder otomatis

-

2.pencetakan pasta solder selesai

-

3.Pilih dan tempatkan SMT

-

4.Pengambilan dan penempatan SMT selesai

-

5.siap untuk penyolderan reflow

-

6.penyolderan reflow selesai

-

7.siap untuk AOI

-

8.Proses pemeriksaan AOI

-

9.Penempatan komponen THT

-

10.proses penyolderan gelombang

-

11.Perakitan THT selesai

-

12.Inspeksi AOI untuk perakitan THT

-

13.Pemrograman IC

-

14.tes fungsi

-

15.Pemeriksaan dan Perbaikan QC

-

16.Proses pelapisan konformal PCBA

-

17.Pengepakan ESD

-

18.Siap untuk Pengiriman